ALMACENAMIENTO – CENTRALIZAR O DESCENTRALIZAR

Centralizar o descentralizar el proceso de almacenamiento es una decisión estratégica importante para cualquier empresa. Centralizar o descentralizar son dos enfoques logísticos opuestos pero igualmente validos para gestionar la distribución de productos en una empresa. Cada enfoque tiene sus ventajas, desventajas y consideraciones particulares y la elección entre ellos depende de varios factores, como la estructura de la empresa, las necesidades del mercado, la visión empresarial y los objetivos estrategícos.

La decisión de centralizar o descentralizar el proceso de almacenamiento implica considerar varios aspectos claves, a continuación, comparto algunos aspectos importantes a tener en cuenta al momento de analizar cualquiera de los dos enfoques:

ASPECTOS CLAVES A CONSIDERAR:

- Proximidad del mercado: Evaluar la ubicación de tus clientes, revisa como se encuentran dispersos tus clientes y la proximidad geográfica de tu mercado objetivo.

- Demanda y volumen de ventas: Considerar el volumen de ventas y la demanda de tus productos en diferentes áreas geográficas, Revisar si existe una concentración significativa de clientes en una región especifica o si existe una demanda creciente en un área en particular.

- Variedad de productos y segmentación: Si ofreces una amplia variedad de productos o si tienes segmentos de mercado que requieren un enfoque especializado.

- Costo de transporte: Evaluar los costos asociados con el transporte de productos tanto de un almacen centralizado como descentralizado hacia las diferentes ubicaciones.

- Costo del Inventario: Seguramente se han preguntado si al momento de descentralizar la operación mantendré los mismos niveles de inventario, deben evaluar el incremento en el costo que tendria la empresa llegado el caso de descentralizar.

- Flexibilidad y capacidad de respuesta: Evaluar la promesa de servicio que ofrecerá a sus clientes, investigar cual es el tiempo de respuesta que sus clientes estan dispuestos a aceptar y cual es el tiempo de respuesta ofrecido por la competencia.

CENTRALIZAR

La centralización implica tener un único almacén o centro de distribución principal donde se concentran todas las actividades de almacenamiento y distribución de la empresa.

A continuación encontraran algunas ventajas de este enfoque:

- Eficiencia en la gestión: Al contar con un solo centro de almacenamiento, es mas facil supervisar y controlar las operaciones logísticas, se pueden implementar procesos estandarizados y optimizar los recursos disponibles

- Mayor coordinación: La centralización permite una mejor coordinación y sincronización de las actividades de almacenamiento y distribución, esto facilita la planificación de inventarios, el control de la cadena de abastecimiento y la resupuesta rapida a las demanda del mercado.

- Reducción de costos: Al consolidar las operaciones en un solo lugar, se pueden obtener economías de escala y reducir los costos asociados con la gestión de multiples ubicaciones, esto incluye ahorros en transporte, mano de obra y utilización eficiente del espacio.

También comparto algunas desventajas de este enfoque:

- Dependencia y riesgo: Al tener un solo centro de almacenamiento, la empresa se vuelve dependiente de esa ubicación, cualquier interrupción o problema en el centro de almacenamiento puede tener un impacto significativo en toda la cadena de suministro.

- Mayor tiempo de entrega: Debido a que todos los productos deben enviarse desde un único centro de almacenamiento, es posible que los tiempos de entrega sean mas largos, especialmente para clientes ubicados lejos de esa ubicación central

- Mayor costo de transporte: El transporte de productos desde un centro centralizado hacia diferentes destinos puede resultar en mayores costos logísticos, esto se debe a distancias de envío mas largas y, en algunos casos, la necesidad de utilizar servicios expréss para cumplir con los plazos de entrega pactados con los clientes.

CASO DE ÉXITO CENTRALIZAR

Inditex es una multinacional española, primer minorista textil del mundo que se ha posicionado como ejemplo de negocio internacional, con marcas como ZARA, PULL&BEAR, OYSHO, BERSHKA, entre otras. Comercializa en 202 mercados a través de la plataforma online y cuenta con más de 7.420 tiendas distribuidas alrededor del mundo.Tiene su sede central en Polígono Industrial de Sabón en La Coruña, España.

Una de las características en que destaca Inditex es en sus procesos logísticos considerado uno de los principales factores de su éxito, ya que su proceso logístico de distribución y almacenamiento está centralizado en su sede central de Galicia. La centralización en logística significa concentrar todos los productos en un único punto desde donde se distribuyen.

En este contexto, la cercanía de la producción es una ventaja competitiva para garantizar la agilidad de la distribución. Así, la logística se complementa con otros centros de menor tamaño situados en diversos países a través de operadores logísticos externos que ejecutan procedimientos de distribución con un volumen reducido.

DESCENTRALIZAR

La descentralización del proceso de almacenamiento implica tener multiples almacenes o centros de distribución ubicados estrategicamente en diferentes áreas geografícas.

A continuación encontraran algunas ventajas de este enfoque:

- Tiempo de entrega mas rapido: Al contar con almacenes en ubicaciones cercanas a los clientes, se reducen las distancias de transporte y, por lo tanto, los tiempos de entrega, esto puede mejorar la satisfacción del cliente y la competitividad de la empresa

- Adaptabilidad regional: Con almacenes descentralizados, es posible adaptarse mejor a las necesidades y preferencias locales de los clientes. Se pueden manejar variaciones en la demanda, requisitos de inventario especificos y regulaciones locales de manera mas efectiva.

- Resilencia y mitigación de riesgos: Al tener multiples almacenes, se reduce la vulnarabilidad ante desastres naturales, interrupciones en el transporte o problemas en un solo punto de abastecimiento, la descentralización proporciona una mayor resilencia y capacidad de recuperación frente a eventos adversos.

También comparto algunas desventajas de este enfoque:

- Mayor complejidad operativa: Al contar con multiples almacenes, se requiere una gestión mas compleja de inventarios, personal y recursos. Coordinar y sincronizar las actividades entre diferentes ubicaciones puede ser un desafío logístico adicional.

- Duplicación de recursos: Cada almacén descentralizado necesita contar con su propio personal operativo y administrativo, equipos y sistemas de almacenamiento, esto puede generar costos adicionales debido a la duplicidad de estos recursos y a la necesidad de manetener multiples instalaciones.

- Mayor dificultad en la estandarización: La descentralización puede dificultar la estandarización de procesos y procedimiento en todos los almacenes. Cada ubicación puede tener sus propias prácticas y métodos, lo que puede dificultar la implementación de cambios y mejoras a nivel global.

- Mayor nivel de inventario: Al contar con multiples ubicaciones, el inventario necesario para anteder la demanda de cada región asignada implica contar con niveles de inventarios de seguridad en cada uno de ellos, este nivel de inventario es mucho mayor a que si la demanda se atendiera desde un solo almacen (demanda desagregada).

CASO DE ÉXITO DESCENTRALIZACIÓN

Líder es una cadena de supermercados e hipermercados, perteneciente al grupo chileno-estadounidense Walmart Chile, que hoy trabaja con una cadena de abastecimiento descentralizada, abriendo su oferta también a las necesidades de un grupo de clientes con menores recursos, creando las SuperBodegas ACuenta.

Estos almacenes son un formato de supermercado que comercializa alimentos y artículos para el hogar, pero dirigida a los estratos socioeconómicos más populares del país, con productos alternativos a las marcas tradicionales, pero a un menor precio.

Buscar nuevas opciones para abaratar los costos y captar nuevos nichos de mercado, lleva a los empresarios que, en un principio centralizaban su negocio en la comercialización de pocos productos estándares, a descentralizarlo, en una búsqueda de nuevas oportunidades de negocios.

CONCLUSIONES Y RECOMENDACIONES

Expuesto lo anterior, la respuesta a si se debe centralizar o descentralizar no depende, ni es indicativo de una tendencia o coyuntura o moda, sino que dependerá de factores específicos de cada empresa, como su tamaño, tipo de productos, tipo de portafolio, mercado objetivo y recursos disponibles, en algunos casos, una combinación de ambos enfoques conocido como modelo hibrído puede ofrecer la mejor solución.

Cada enfoque tiene sus propias implicaciones logísticas, financieras y estratégica, se recomienda realizar un análisis detallado y considerar las necesidades y objetivos de la empresa antes de tomar una decisión sobre la centralización o descentralización.

Webgrafia:

https://www.beetrack.com/es/blog/descentralizacion-en-las-cadenas-de-suministro

https://blog.wearedrew.co/caso-de-estudio/caso-inditex-centralizacion-logistica

Acerca de JOSÉ ANDRÉS ROSAS

correo electroníco: joserosassoluciones@hotmail.com

PLANEACIÓN DE DEMANDA

La planeación de la demanda engloba un grupo de acciones que tienen como objetivo mantener los niveles de stock adecuados en el almacén para atender la demanda de los clientes, la planeación de demanda buscar lograr un equilibrio entre la demanda y el suministro, las compañias han de contar con las materias primas necesarias para producir y al mismo tiempo, con suficiente inventario de producto terminado para atender los pedidos de sus clientes.

Encontrar el equilibrio perfecto que existe entre el suministro y la demanda puede resultar casi imposible, lo perfecto es enemigo de lo bueno. Y, a pesar de que mantener ese equilibrio es una de las principales preocupaciones de la planeación de la demanda, también lo es el esfuerzo constante para ayudar a moldear la demanda mediante un uso eficiente de las actividades promocionales, de marketing y lanzamientos de nuevos productos.

¿Por qué es importante planear de la demanda?

A titulo personal considero que la planeación de la demanda es el corazón de una cadena de abastecimiento eficiente y cumple dos tareas primordiales, lo que la hace doblemente importante para las compañias.

Primero, siempre tiene el foco principal para garantizar la venta, una venta que genere los ingresos esperados en terminos de mejorar la rentabilidad del negocio, la planeación de la demanda funciona para asegurarse de que los clientes minoristas y mayoristas tengan la cantidad correcta de inventario en el momento y lugar adecuado, sin embargo garantizar la venta ya no es suficiente.

Segundo, también se trata de administrar los negocios de una forma más eficiente. La planeación de la demanda ayuda con eficiencia a administrar el inventario de manera más inteligente, puede ayudar a las empresas a evitar los peligros del exceso de inventario, como el aumento de los costos de mantenimiento de inventario y situaciones financieras que requieren el uso de descuentos de productos u otras medidas temporales para aliviar el exceso de inventario acelerando su venta.

Cuales son los grupos de interes (Stakeholders) de Planeación de Demanda?

Al ser considerada la planeación de demanda como el corazón de la cadena de abastecimiento, al igual que sucede con el cuerpo humano, son muchas las áreas que interrelacionan con ella buscando un beneficio del analisis de la demanda futura para la adecuada coordinación de actividades y recursos necesarios para garantizar en buena medida la disponibilidad de inventario en el momento y el lugar adecuado.

Ventajas de Planear la Demanda

A continuación, miraremos algunas ventajas en cada uno de estos grupos de interes:

Producción: Conocer con antelación cuanto será la demanda le permitirá a este grupo:

- Coordinar la cantidad de operarios,

- Establecer el tiempo de maquinas necesario para cumplir con la demanda,

- Cantidad de días de trabajo,

- Espacios para mantenimientos y limipeza, entre otras actividades.

Materiales y Suministros: Conocer con antelación cuanto será la demanda le permitirá a este grupo:

- Coordinar la cantidad de materias primas necesaria para cumplir con el proceso productivo mediante el proceso de MRP (Material Requirements Planning),

- Coordinar los tiempos de entregas de parte de los proveedores,

- Anticipar o retrasar entregas de estos materiales por parte de los proveedores,

- Redución del inventario obsoleto de materias primas y materiales.

Almacenamiento: Conocer con antelación cuanto será la demanda le permitirá a este grupo:

- Establecer los espacios disponibles o ubicaciones necesarias para disponer del producto que ingresa desde producción.

- Revisar y analisar si se requiere ubicaciones adicionales,

- Necesidad de subcontratar espacios adicionales,

- Planear la mano de obra necesaria para garantiar la operacion de almacenamiento, picking y despacho,

- Alquiler de estibas y montacargas,

- Optimizar el espacio de almacenamiento, lo que reflejará en minimización del costo.

Distribución: Conocer con antelación cuanto será la demanda le permitirá a este grupo,:

- Establecer el recurso de vehículos necesarios para el envió de pedidos,

- Programar los muelles de despacho,

- Planear las cuadrillas de cargue,

- Segun el alcance la compañia, planear las rutas de entrega de pedidos.

Finanzas: Conocer con antelación cuanto será la demanda le permitirá a este grupo, preparar a la caja de la empresa para disponer del dinero necesario para la compra de materias primas, materiales y suministros, tambien para el pago de la nomina, proyectar los ingresos por ventas, entre otro tipo de informacion de carácter financiero.

Mercadeo: Normalmente el área de mercadeo es la encargada de la administración de la marca, el área de mercadeo requiere de planeación de demanda los estimados de ventas, realizados a partir de modelos matemáticos y estadísticos, este resultado servirá para darle a conocer si la proyección de venta presenta crecimiento o decrecimiento, se presenta cumplimiento o decrecimiento. En cambio desde el área de mercadeo se podrá recibir todo lo relacionado con planes promocionales, planes de marketing, descuentos entre otros, este input servirá a planeación de demanda a fortalecer el pronóstico matemático.

Elementos de Planeación de Demanda

Gestión del Portafolio: La gestión eficaz de la demanda requiere una comprensión integral de los productos y sus respectivos ciclos de vida, la gestión del portafolio de productos ofrece dicho conocimiento y detalla el ciclo de vida completo de un producto, desde sus orígenes hasta su eventual eliminación. Y dado que muchas líneas de productos son interdependientes, la gestión del portafolio de productos le muestra cómo la demanda cambiante puede afectar a los productos “vecinos”.

Previsión Estadística: Estimar las ventas es una tarea más compleja de lo que pudiera parecer porque, en realidad, estas están sujetas a cambios inesperados. No existe ningún método de previsión infalible porque es imposible determinar todos los acontecimientos futuros. Aunque hay productos con un patrón de consumo muy estable en el tiempo, no siempre es así. Algunos productos son estacionales, por lo que se consumen en mayor volumen en determinadas fechas del año. Otros, por contra, se ven influenciados por modas o cambios de hábitos, lo que dificulta anticipar su venta. Partiendo del concepto fundamental de que la información histórica suele ser lo que mejor define el rendimiento futuro, la previsión estadística utiliza algoritmos complejos para analizar datos antiguos y desarrollar previsiones de la demanda, las matemáticas de los métodos de previsión estadística son avanzadas y su proceso exige la existencia de datos precisos (incluso de valores atípicos, exclusiones o suposiciones).

Detección de Variables Exógenas: El proceso de planeación de demanda deberá incluir un fuerte análisis incluyendo variables exógenas, como el clima, las tendencias de las enfermedades infecciosas, datos gubernamentales, fiestas locales y nacionales y más, con datos de tendencias históricas, y aplica inteligencia artificial para detectar interrupciones e influencias de la demanda casi en tiempo real.

Planes Promocionales: Los descuentos, el plan de marketing, las promociones comerciales y otras estrategias de marketing utilizan eventos especiales (como descuentos o rifas en los establecimientos) para aumentar la demanda de los consumidores, este tipo de recurso afecta de manera considerable la demanda de un producto porque despierta el interes de los clientes y querrán aprovechar un producto a menor precio.

Acerca de JOSÉ ANDRÉS ROSAS

correo electroníco: joserosassoluciones@hotmail.com

COBERTURA DE INVENTARIO

La cobertura de inventario es una medida logística que indica la cantidad de tiempo durante el cual una empresa puede cubrir la demanda de sus clientes con el inventario disponible. Ese cubrimiento de inventario se expresa mayormente por las empresas en termino de días.

Conocer al detalle la cobertura de inventario es relevante para asegurar que las empresas pueden dar cumplimiento a los pedidos de los clientes sin incurrir en un quiebre de inventario, de igual manera se pueden hacer previsiones de abastecimiento y liquidez para que la compañía pueda aprovisionarse correctamente dado el caso adelantando o retrasando pedidos. Sumado a esto, también se puede calcular con cuánto tiempo de antelación se deben de realizar los pedidos a los proveedores, en función de sus tiempos de espera.

Como se calcula la Cobertura de Inventario?

La fórmula utilizada para calcular la cobertura de inventario es dividiendo la cantidad de inventario sobre la demanda promedio o estimada, la expresión matemática es la siguiente:

COBERTURA DE INVENTARIO = CANTIDAD DE INVENTARIO / DEMANDA

Es importante aclarar que el resultado de la cobertura de inventario el cual viene expresado en unidad de tiempo depende de la periodicidad de la demanda que se vaya a utilizar, si la demanda promedio o estimada es semanal el resultado de la cobertura vendra expresada en semanas y si la demanda promedio o estimada es mensual el resultado de la cobertura vendra expresada en meses.

Como es habitual en las compañias, el cálculo de la cobertura de inventario viene expresada en días, entonces si su demanda estimada o el promedio de la demanda es mensual la relación se debe multiplicar por 30 días, la formula quedaría de la siguiente manera:

COBERTURA DE INVENTARIO (días) = CANTIDAD DE INVENTARIO / DEMANDA (mes) x 30 días

Como Interpretar La Cobertura de Inventarios:

El objetivo de la cobertura de inventario es contar con un nivel de inventario “adecuado” para atender la demanda, lo ideal es que el resultado de la cobertura sea un numero lo suficientemente grande para no tener ruptura de inventario, no obstante, esto podria tener repercusiones como exceso de inventario, lo que llevaría a las empresas a incurrir en costos de almacenamiento, incrementa el cuidado y la administración del inventario, capital de trabajo (efectivo) congelado y el riesgo de obsolescencia y/o vencimiento del inventario.

Por el contrario, contar con una cobertura baja de inventario, las empresas incurrirían en quiebres permanentes de inventario, multiples procesos de generación de pedidos y llegado el caso sobrecostos por entregas prioritarias o de urgencia.

Ejemplo Cálculo Cobertura de Inventario

Carlos, el dueño de un almacen de ventas de zapatos para mujer, al realizar inventario fisico dispone de 100 pares de zapatos, la demanda promedio mensual es de 120 zapatos, la cobertura de inventario de zapatos para mujer sería:

COBERTURA DE INVENTARIO = CANTIDAD DE INVENTARIO / DEMANDA x 30 días

COBERTURA DE INVENTARIO = 100 zapatos / 120 zapatos/mes x 30 días

COBERTURA DE INVENTARIO = 0.833 x 30 días

COBERTURA DE INVENTARIO = 25 días

Carlos podria interpretar el resultado de las siguientes maneras:

El inventario de 100 pares de zapatos para mujer alcanza a cubrir 25 días de venta.

El almacen de Carlos cuenta con una cobertura de inventario para afrontar la demanda durante 25 días.

Acerca de JOSÉ ANDRÉS ROSAS

correo electroníco: joserosassoluciones@hotmail.com

GENERADORES DE INVENTARIOS

Hoy en día en las empresas es común encontrar el panorama donde los niveles de inventario son superiores a los que requiere su actividad comercial y productiva. Esta situación perjudica notablemente la disponibilidad de capital trabajo (efectivo) recurriendo a prestamos bancarios para solventar la nómina, el pago a proveedores u otras obligaciones financieras, sin dejar de lado los inconvenientes que ocasionan en la ocupación de los centros de almacenamiento y su administración.

La necesidad de mantener cierto nivel de inventario y si ese nivel es el adecuado o no dependerá en gran medida del tipo de empresa y también de la clase de producto que comercialice. Por ejemplo, una empresa de consumo masivo que comercialice un producto de cuidado personal deberá mantener niveles más altos de inventarios en comparación a una empresa que comercialice un producto perecedero (de corta vida útil) como las carnes frías.

Es importante para los administradores de inventarios conocer cuales variables involucradas dentro de la cadena de suministros son las que de manera natural obligan a mantener inventario con el fin de garantizar la continuidad en el abastecimiento y cuales otras variables no obligatorias de cumplimiento pero que por la actividad u operación del negocio me llevan a adquirir inventarios innecesarios.

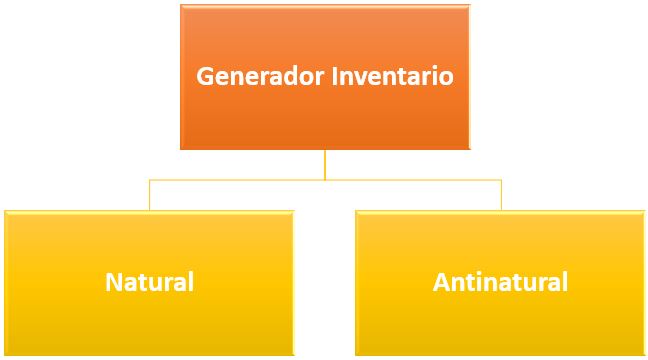

Para comprender este aspecto he dividido a los GENERADORES DE INVENTARIOS en dos grupos:

GENERADOR NATURAL

Los GENERADORES NATURALES de inventario son aquellas variables que por la dinámica de abastecimiento y de comercialización nos llevan si o si (obligan) a mantener inventario, de no ser así, se vería afectada la continuidad del abastecimiento tanto por parte del proveedor como de la empresa hacia sus clientes.

Estas variables son:

- Demanda

- Lead Time

- Variación de la demanda

- Variación del Lead Time

- Nivel de Servicio

DEMANDA

Solo el hecho de comercializar un producto y de atender la demanda en el momento correcto y en la cantidad correcta (principios de la Logística empresarial) hace que debamos mantener inventario, de no mantener inventario disponible, la competencia podría sacar ventaja y podemos perder participación de mercado.

La generación de inventario deberá ser proporcional al nivel de demanda entre más alta la demanda así deberá ser los niveles de inventarios (ya lo explicamos anteriormente que depende de la clase de empresa y de producto).

VARIACION DE LA DEMANDA

Si la demanda fuera constante conoceríamos con alto grado de certeza cuanto inventario adquirir y nos anticiparíamos de una manera segura, lamentablemente como ocurre con la demanda de muchos productos esta presenta variaciones periodo a periodo, esta variación de la demanda genera algún grado de incertidumbre y ante una demanda con incertidumbre debemos subir los niveles de inventario con el fin de cubrir las variaciones.

LEAD TIME

Conocido como el tiempo de reaprovisionamiento, lo podríamos definir como el tiempo que transcurre desde que se genera la orden de compra hasta que se entrega al cliente, en este lapso la cadena de suministro se encuentra en su periodo más vulnerable debido a que sus existencias de inventario se encuentran en niveles bajos y las ordenes emitidas aun no son entregadas.

Los niveles de inventarios deberán ser proporcionales al tiempo de reaprovisionamiento para garantizar la continuidad del suministro, entre mayor sea el Lead Time mayor deben ser los niveles de inventario.

Ejemplo: si la compañía cuenta con un proveedor a nivel nacional donde el tiempo de entrega de una orden es de 15 días, esta compañía deberá contar con inventario suficiente para operar con tranquilidad durante estos 15 días.

VARIACIÓN DEL LEAD TIME

La variación en los tiempos de reaprovisionamiento es normal dentro del flujo de la cadena de abastecimiento, estos se presentan por situaciones durante el transporte de la mercancía hacia el cliente, también porque el proveedor del proveedor tarda mas tiempo en entregarle sus mercancías, entre otras más situaciones.

Cuando la variación del Lead Time es alta puede resultar como el peor panorama que puede tener la cadena de abastecimiento debido a que los cálculos del aprovisionamiento se hacen partiendo del tiempo estándar definido en la negociación con los proveedores, entre mayor sea la variación del Lead Time mayor deben ser los niveles de inventario.

NIVEL DE SERVICIO

El nivel de servicio representa la probabilidad esperada de no llegar a una situación de falta de existencias. Este porcentaje es necesario para calcular el inventario de seguridad, a mayor nivel de servicio mayor será el nivel del inventario de seguridad, de esta manera, si el nivel de servicio de una determinada referencia es del 90%, esto significa que existe una probabilidad del 90% en la atención de la demanda o, dicho de otro modo, que teóricamente 90 de cada 100 clientes verán satisfecha su demanda en los tiempos previstos.

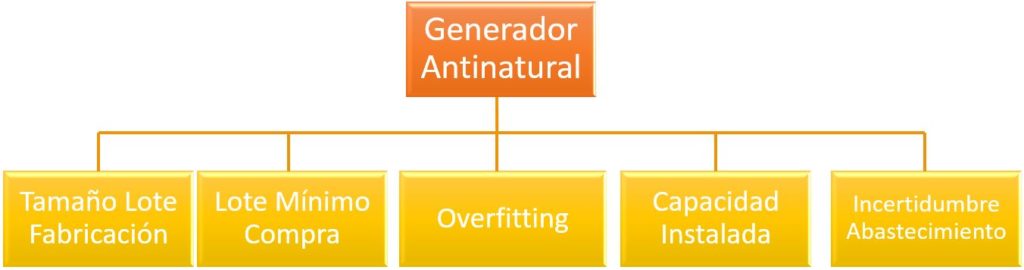

GENERADOR ANTINATURAL

Los GENERADORES ANTINATURALES de inventarios son aquellas variables, aspectos o procesos dentro de la cadena de suministro que intervienen de manera negativa en los niveles de inventarios.

Es en este aspecto donde se debe prestar mayor atención por parte de los planeadores de abastecimiento para disminuir su impacto, entre los generadores antinaturales de inventarios encontramos:

- Tamaño del lote de fabricación

- Tamaño mínimo de compra (economía de escala)

- Overfitting (sesgo negativo del error de pronóstico)

- Capacidad instalada (producción y almacenamiento)

- Incertidumbre en el abastecimiento

TAMAÑO MINIMO DE LOTE DE FABRICACIÓN

Para optimizar costos de fabricación por unidad producida las empresas están haciendo grandes inversiones en maquinaria y equipos con la finalidad de producir grandes volúmenes de producto al menor costo.

Lamentablemente estos volúmenes de fabricación no van en línea con la demanda de productos clase C, casi siempre el volumen producido es mayor de lo que el mercado demanda en estos artículos.

TAMAÑO MINIMO DE COMPRA

Al igual que el punto anterior, las fuentes proveedoras no son ajenas a la optimización de sus procesos productivos, las economías de escala están generando en las empresas compras más eficientes en costo, pero no están teniendo en cuenta que, a mayor volumen de producto negociado y adquirido, mayor es el proceso logístico de recibo, almacenamiento y administración.

En ocasiones estos lotes mínimos de compra son generadores de niveles de inventario adicionales a los requeridos por la organización.

OVERFITTING

También conocido como el sesgo negativo del error de pronóstico, ocasionado por un proceso repetitivo de planeación muy optimista, sobrestimando la demanda, en la medida que los pronósticos de demanda superen a la demanda real durante 2 periodos consecutivos o más esto terminará reflejado en excesos de inventarios.

CAPACIDAD INSTALADA

Se hace énfasis tanto a los centros de almacenamiento como a las líneas de fabricación, ambos departamentos cuentan dentro de sus indicadores con el costo por unidad (producida y almacenada), entre mayor sea el numero producido y almacenado menor serán los costos por unidad.

También se ha demostrado que ha mayor espacio de almacenamiento existe una vaga necesidad de querer llenar ese espacio, este proceso en ocasiones demanda al proceso de fabricación una mayor entrega de producto para beneficio de ambas partes.

INCERTIDUMBRE EN EL ABASTECIMIENTO

En ocasiones se presentan situaciones externas que podrían afectar la continuidad del suministro, situaciones como un paro de transporte, de trabajadores, huelgas, escases de materias primas o un posible aumento de su costo hace que los encargados de abastecimiento anticipen el inventario necesario hasta que consideren que no habrá afectación en la disponibilidad.

Acerca de JOSÉ ANDRÉS ROSAS

correo electroníco: joserosassoluciones@hotmail.com

PLAN DE CONTINGENCIA EN LA CADENA DE ABASTECIMIENTO

Ante la situación actual y la incertidumbre por la evolución de la pandemia alrededor del mundo, es necesario, en primer lugar establecer medidas preventivas en las organizaciones y en segundo lugar estar preparados para mantener la capacidad de continuar operando, garantizando la seguridad y salud de nuestros colaboradores, así como la confianza de nuestros clientes y los inversores.

Es por esto que las organizaciones deben de adoptar planes de contingencia y de continuidad del negocio ante la amenaza que conlleva el covid-19.

Objetivo de un plan de contingencia

Un plan de contingencia tiene como objetivo anticiparse a posibles situaciones de riesgos, de manera que si estas llegan a producirse, el impacto negativo sea el menor posible.

Es importante resaltar que si bien hay riesgos que se pueden evitar y otros que no, lo que sí es posible hacer es que el tiempo que le tome a una empresa recuperarse de la contingencia sea el menor posible.

Que es un plan de contingencia?

Un plan de contingencia se define como una serie de procedimientos documentados que conducen a las organizaciones a responder, recuperar, reanudar y restaurar el nivel de operación predefinido después de una interrupción. La norma ISO 22301 es una buena herramienta para implementar y gestionar un Plan de Continuidad.

El plan de contingencia se enfoca en asegurar la continuidad del negocio ante un incidente inesperado. En este caso, el plan de continuidad se pondría en marcha si la operación habitual de la empresa se encuentra en riesgo a causas del Covid-19. Este plan ayudará a no detener la operación de la empresa e intentar que la situación no nos afecte en gran medida.

Medidas a tomar en las empresas

Se recomienda a las empresas definir medidas preventivas frente al Covid-19 que garanticen en primer lugar la seguridad y la salud de sus colaboradores, luego, un plan de acción en caso de que se materializase el riesgo por un posible contagio o una situación de alerta pública decretada por las autoridades del gobierno, así como medidas para restaurar la situación al estado anterior de haberse producido la contingencia.

A continuación relaciono 8 medidas a tener en cuenta.

1. Revise su cadena de abastecimiento de comienzo a fin

Haga un mapa de su cadena de abastecimiento, es importante conocer de donde provienen sus materias primas, cuales son las rutas y medios de transporte utilizados, que contingencias presentan sus proveedores y en tal caso los proveedores de sus proveedores, revise sus niveles de inventarios, sus capacidades de producción, almacenamiento, transporte y humano, comunicarse con sus clientes y ayúdeles a identificar problemas en capacidades de almacenamiento.

2. Manténgase alerta e informado

Lea las noticias, anticipe los eventos potenciales geopolíticos económicos o de propagación. Esté atento a los posibles problemas sociales o de propagación que se presenten en el mundo, observe que medidas se han establecido, cuales han sido efectivas y evalué como implementarlas según su caso.

3. Mantenga el inventario esencial para su empresa

Trabaje con modelos de stock de seguridad, mantener un stock de seguridad siempre es una buena práctica y en especial para los productos considerados críticos en su negocio. Ante un periodo de incertidumbre es necesario evaluar las políticas de inventarios de sus productos, algunos tendrán que aumentar su nivel de inventario y otros disminuirán, categorizar su portafolio es una excelente medida.

4. Examine posibles riesgos según el tipo de abastecimiento, operación y demanda

Cada riesgo deberá ser evaluado analizando la probabilidad de ocurrencia, así como el impacto que tendría en la empresa en caso de que se dé. Identifique que opciones tiene disponibles para mitigar el riesgo para así evitarlo o regresar al estado original en el menor plazo posible.

Es altamente probable que las condiciones del mercado cambien, algunos de sus productos podrían convertirse de primera necesidad o de vital importancia y otros dejaran de serlo, identifique cual o cuales de sus productos podrían ser materia prima importante para la cadena de abastecimiento de su cliente.

5. Incorpore a sus proveedores en el plan de contingencia

Desarrolle un conjunto de estrategias y acciones a realizar durante la emergencia.

Seguramente muchas de sus materias primas provengan del exterior, evalúen opciones de auto-abastecerse a nivel local o regional así cueste un poco mas, compartan un plan de cobertura de inventarios con un horizonte de proyección no inferior a seis meses, revise en las medidas de sus posibilidades reducir el pago de sus obligaciones, la cadena de abastecimiento requiere de liquidez para continuar operando.

6. Tenga un plan B en abastecimiento

Revise su portafolio de proveedores y la política de selección, es decir, más de un proveedor aprobado para abastecer sus productos. Recuerde que puede salirle más caro no tenerlo, que tenerlo más caro.

7. Realice auditorias a sus proveedores

Verificar que tengan actualizados sus planes de contingencia.

Revisar si están cumpliendo con los acuerdos pactados en tiempo cantidad y costo.

8. Depure su inventario

Es el momento apropiado para retirar productos almacenados que son de baja, lenta o nula rotación, el espacio liberado en lo centros de almacenamiento servirá para los nuevos niveles de inventarios para productos críticos.

Acerca de JOSÉ ANDRÉS ROSAS

correo electroníco: joserosassoluciones@hotmail.com